龙8手机游戏官网:碳化硅外延设备技术研究

发布时间:2023-12-19 03:26 来源:龙8手机版网页登录官网 作者:龙8官方网手机

材料硅、锗相比,第三代半导体材料碳化硅 (Silicon Carbide, SiC) 具有禁带宽度大、击穿电压高、热导率高、高温稳定性好以及、轨道交通和电网等多个领域广泛应用[1-3]。SiC 的3种常见晶型包括3C、4H 和6H,其中4H-SiC 材料的各向异性较小、禁带宽度大、击穿电压高、电子和空穴迁移率大,成为行业主要研究和应用对象[4]。

根据器件设计要求,需要在4H-SiC 衬底上生长外延膜。目前,商业化SiC 外延薄膜主要通过化学气相沉积 (Chemical Vapor Deposition, CVD) 技术来制备[5], 该外延生长技术不仅可以有效控制掺杂浓度和薄膜厚 度以符合设计要求,而且可以减少衬底中的缺陷,提 高器件良率。SiC 外延是通过载气将反应气体输送到反应室内,使其在一定的温度和压力条件下分解并发生化学反应,形成中间化合物扩散到衬底表面,生长外延层[6-7]。因此,反应室内的气流场和温度场对SiC 外延生长至关重要。目前,SiC 外延生长速度能够达到60μm/h,外延层厚度可大于100 μm,能够满足百伏至万伏以上的高压器件需求[8]。

根据碳化硅外延设备反应室的结构设计进行分类, 目前有垂直热壁、水平温壁和水平热壁3 种主流类型。其中,垂直热壁反应腔采用垂直进气,晶圆高速旋转 可以把掉落物甩出反应区,大幅减少掉落物[5],但其高速旋转容易形成气体涡流,影响流场分布均匀性,并 且存在反应物利用率低、设备成本及运行成本高的问 题。水平温壁设备通过感应加热[9],可实现单腔多片外延生长,设备产能大;且采用多层水平进气,其上层 气流可抑制上顶板附近的沉积反应,减少颗粒产生;同时晶圆的行星式旋转能够提升外延生长的均匀性。由于该设备的空气流场没有进行水平分区设计,水平 气流的均匀性不易调控,影响外延片间均匀性,并且 外延生长速率低,设备成本及运行成本高。

水平热壁反应室具有较好的温度场和气流场环境, 晶圆被正面热辐射和背面热传导双面加热,加热效率 高、升温快、生长速率高[10]。因此,本文以水平热壁 反应室为研究对象,对温度场和气流场关键技术进行 分析,优化腔室结构设计,获得了具有优异工艺性能 的反应腔室。

反应室温度场分布对碳化硅外延成膜质量至关重要,影响外延反应速度、表面粗糙度、缺陷分布以及掺杂浓度均匀性等。反应室温度分布的均匀性和稳定性与感应线圈结构、石墨腔结构、温度控制系统及测温精度等相关[9-10]。由于碳化硅外延反应所需温度较高,反应室常采用测温仪测温。合理的石墨腔结构设计是升温的基础保障,温控系统是确保腔室平稳升温和对温度波动进行控制的关键[11-12]。

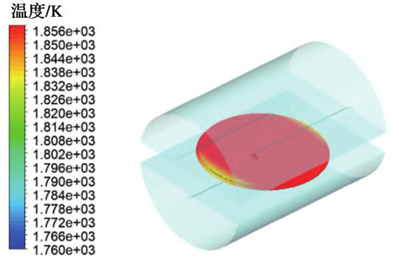

NAURA Mars系列水平热壁设备的碳化硅外延反应室内托盘表面温度仿线 所示。CVD 反应室温度场的均匀性决定了托盘表面温度的均匀性,优 化托盘表面温度分布是提高晶圆外延质量的关键。反 应室的热损失主要集中在进气端和尾气端,本文的研 究通过优化石墨腔结构来减少两端热损失,提高托盘 表面温度均匀性。由仿真计算可知,石墨腔长度增加 值在10 ~ 80 mm 范围内时,随着长度的增加,托盘表面温差降低幅度呈先增大后减小趋势。如图1(a)所示,在设定的石墨腔长度下,托盘中心-边缘温差较大(大于39 K);将石墨腔长度增大30 mm 后,托盘表面温差减少16 K,具体如图1(b)所示;石墨腔长度增大60 mm 后,托盘表面温差减少8 K,具体如图1(c)所示,由于此时托盘表面温度已经较均匀, 因此温差减少幅度变小。

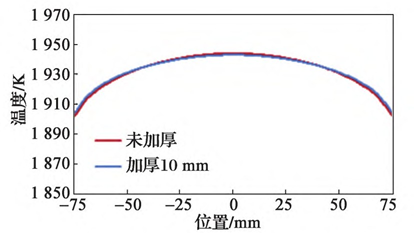

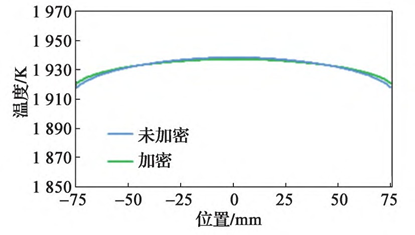

增加保温毡厚度能够减少热辐射损失,提高反应室温度场均匀性。为减少反应室在进气端和尾气端的热损失,将上、下游保温毡加厚5 ~ 30 mm,可使托盘表面温差降低1~9 K。保温毡加厚前后托盘表面温度分布曲线(a)所示,保温毡加厚10 mm 后,托盘表面温差减少3 K。此外,水平热壁反应室是依靠外侧感应线圈的感应加热,因此感应线圈结构对反应室温度场均匀性影响较大。由于托盘在进气端和尾气端位置温度低,因而需要增加两端的感应线圈密度来提高两端温度,减小托盘表面温差。将进气端和尾气端线 mm,加密两端线圈,之后通过仿真得出托盘表面温差减小了 4 K,其温度分布曲线(b)所示。

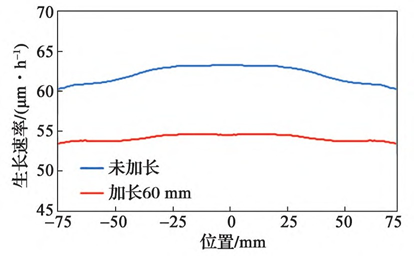

加长石墨腔长度会增加反应物到达晶圆表面的时 间,而为提高反应物输运能力则需增加载气流量(H2) 或降低腔室压力,这将增加外延工艺难度。石墨腔加 长前后托盘表面生长速度分布如图3 所示,由图3 可知在保持载气流量和腔室压力不变的情况下,随着石墨 腔长度的增加,托盘位置相对耗尽曲线后移,因此成 膜速度明显减小,工艺气体的利用率降低。但是这种 方案使得腔室的保温效果得到提升,即托盘表面温度梯度减小、生长速度均匀性增加,因此在气流场-温度场中找到平衡点来确定石墨腔长度尤为重要。同样,增加感应线圈密度会导致感应线圈

Fig. 3 Growth rate distribution of tray surface bef

Fig. 4 Distribution map of optimized tray surface temperature

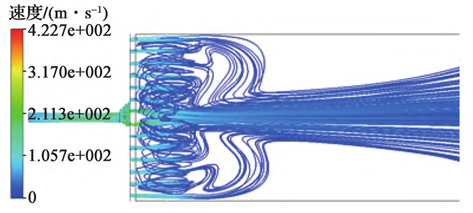

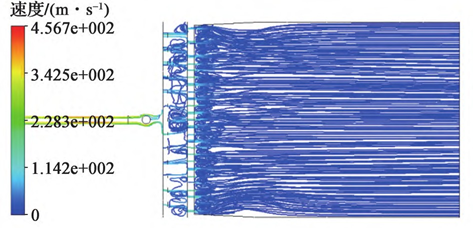

碳化硅外延设备采用多路进气,腔内气体由载气、硅源气体、碳源气体和掺杂气体等组成,其中H2 载气流量最大。用于外延沉积的SiC 晶圆位于反应室内,因此腔室内稳定的气流场分布对外延成膜均匀性十分重 要。本文研究的水平热壁外延设备其反应室进气端由 石英方管连接,反应气体通过该方管进入石墨腔,因 此方管内气流场的分布决定了石墨腔内气流场的均匀性。方管内气流场分布主要与进气端法兰结构相关, 因此通过对法兰结构匀流孔尺寸、结构、分布、数量 的研究分析和仿真,可获得无涡流且均匀分布的气流 场。假设匀流孔直径为0.5 ~ 3 mm,数量为30~70 个, 结构形式为椭圆或圆形,分布为单层或多层结构设计, 对此进行仿真分析得出:随着匀流孔径的减小和匀流 孔数量的增加,气流场逐渐变得更加均匀。此外,匀流区长度对气流场的分布也有影响,当匀流区长度增 加10 ~ 60 mm 时,气流场同样会随着匀流区长度增加而变得更均匀。但是,孔径过小会增加前端管路压力, 影响气体的顺畅输运,因此本文研究通过对匀流孔径、数量和匀流区长度等

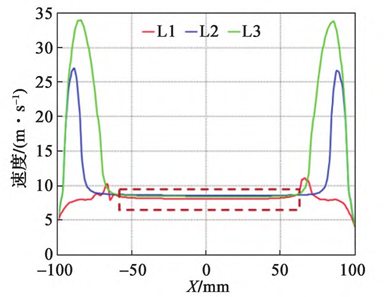

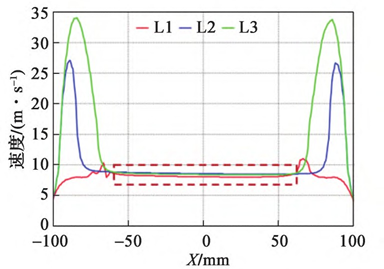

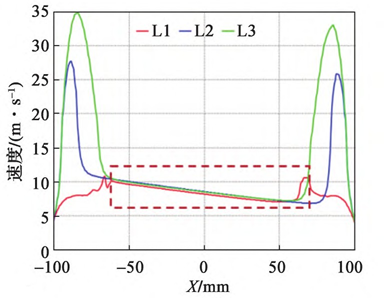

托盘旋转会产生水平气流场扰动,本文基于托盘边缘的线速度进行分析,得出托盘表面不同位置气体流速横截面图如图6 所示。由图6 可知,当旋转速度较低时(线 m/s为例,托盘的旋转对整体气流影响很小,虚线 条线几乎水平;当旋转速度较大时,旋转对流动场有较大影响,虚线 条流速线开始倾斜,两侧气体流速不一致,因此旋转对气流场的作用不能忽略。目前,水平热壁设备托盘旋转线 m/s,以减少气流场扰动,满足工艺要求。

托盘不旋转时气流场扰动最小,此时碳化硅的成 膜厚度和掺杂浓度工艺数据如图7(a)所示。由图7(a)可知,由于反应源的逐渐耗尽,膜厚由进气端到尾气端 近似呈线性减小趋势,而掺杂浓度则呈线性增大趋势, 说明低生长速度更利于N 型掺杂。不同转速对膜厚的影响如图7(b)所示,在低旋转速度(氩气Ar2 流量小于0.4slm) 下,膜厚均匀性表现为两端低中间高,整体均匀性大于2.5%;不同转速对掺杂浓度的影响与膜厚 不同,表现为两端高中间低,整体均匀性大于 5.5%, 具体如图7(c)所示。分析其原因,在托盘旋转后晶圆表面温度和沉积速率不断变化,而在低转速时晶圆表面 各部分温差大、沉积速率差异大,造成了整体均匀性不足。因此,优化旋转速度,使Ar2 流量大于0.5 slm, 这样晶圆表面温度分布和沉积速率将更均匀。由图7 可以看出,优化后的膜厚近似在一条直线上均匀分布, 膜厚均匀性小于 1%;优化后的掺杂浓度呈w 字形分布,均匀性小于3%。随着旋转速度的增加,膜厚和掺杂浓度更均匀,但旋转速度过大时晶圆容易被甩出托 盘,根据仿真计算结果得出,晶圆被甩出前托盘的转速对气流场的扰动依然较小。

Fig. 6 Effect of tray rotation speed on the airflow field

碳化硅外延生长需要稳定的腔室压力,压力波动 带来的气流场扰动将影响气流分布的均匀性。当腔室 压力过大时,气体流速较低,生长源在进气端消耗过 快、到达尾气端的较少,影响外延生长均匀性;当降 低腔室压力时,气体流速增大,使得生长源滞留晶圆 表面的概率降低,从而降低了生长源的利用效率[7]。同时,气体高速流动会使腔室内的高温区向尾气端移动, 从而影响腔室温度场环境。因此,通过腔室压力来调 控生长源耗尽趋势,进而调试外延生长的均匀性是碳 化硅外延技术的关键。低压外延生长的实现要求设备 控压能力强、压力波动小,NAURA Mars 系列水平热壁碳化硅外延设备能够满足 60~150 mbar (1 mbar=0.1 kPa) 低压腔室工艺条件, 压力波动可被控制在±0.5 mbar内。

腔室温度高低及其波动情况对碳化硅外延生长影响较大,典型的外延生长温度为1 550 ~ 1 680 ℃[12]。温度过低容易产生硅滴缺陷[7],而高温下虽然H 刻蚀能力增强,但生长速度降低,掺杂浓度增大,这些因素容易导致工艺窗口波动。目前,水平热壁碳化硅外延设备其腔室温度在1 500~1 700 ℃可调,温度波动可控制在± 0.5 ℃内,腔室升温速率大于80 ℃/min。研究确定的水平热壁设备升温曲线所示,开始作业后,在设定的升温速率 70 ℃/min 下,机台可从待机温度900 ℃平滑升温至目标温度1 600 ℃,升温过程中温度波动较小,控温阶段温度波动小于± 0.4 。